Visita y ponencia de la empresa SEBASTIÁN FUSTEL, fabricante de portamoldes

La empresa Sebastián Fustel cuenta con más de cuarenta años de historia en el sector. Nació como pequeño almacén de acero y se ha convertido en una empresa industrial fabricante de portamoldes con presencia internacional. Entre sus valores encontramos el trabajo en equipo, la calidad y el compromiso con sus clientes, siempre acompañados de las últimas novedades tecnológicas que ofrece el mercado.

Recientemente, los alumnos del máster DISMOLD disfrutaron de una visita guiada por las instalaciones de la empresa, a cargo de Juan Pedro Martínez, el responsable de la dirección técnica. Tras la visita, Juan Carlos Cruz, el responsable del departamento comercial, dio una charla en clase introduciendo los conceptos de portamolde, productos normalizados y cámara caliente que se explican a continuación.

¿Qué es un portamolde?

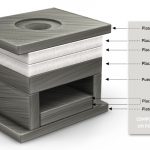

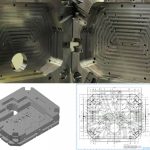

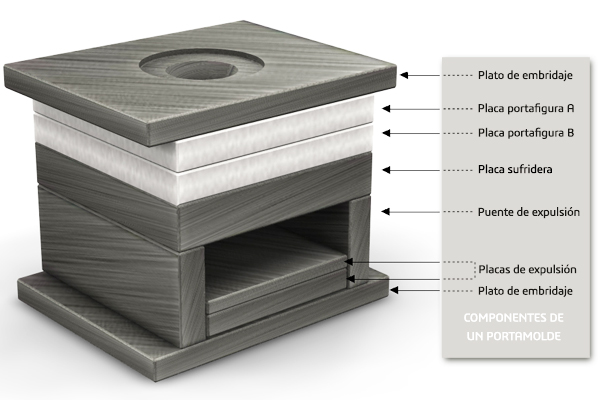

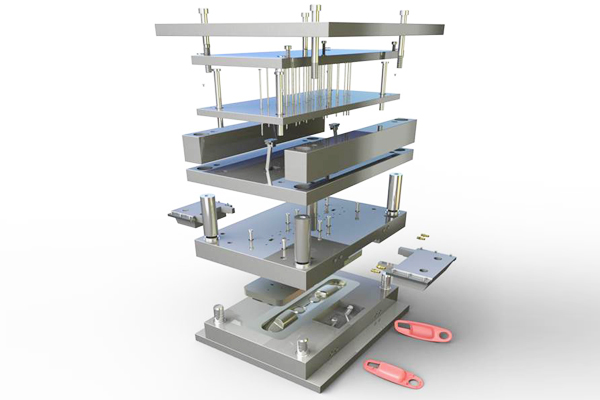

El portamolde es un elemento de gran precisión fabricado acorde a unas normas estandarizadas: medidas, tolerancias y calidades de acero que forman el bloque del molde que se va a fabricar. La utilización de portamolde permite reducir los tiempos de fabricación (y por ende, los costes), con la gran ventaja que promueve la intercambiabilidad de placas y principalmente permite a los matriceros centrarse en el objetivo de su actividad (postizos, partes de figura, correderas, etc.). A continuación se puede observar un portamolde estándar, con sus diferentes partes indicadas. En la galería se puede ver un portamolde especial, con el 2D y 3D del cliente.

¿Qué son los productos normalizados?

Los productos normalizados se emplean en la fabricación de los moldes, son elementos de gran precisión que proporcionan una serie de ventajas: 1) rapidez en el cálculo de costes y planificación, 2) reducción de costes, 3) reducción del tiempo en la fabricación del molde (a más elementos normalizados, menor tiempo y coste de fabricación), 4) rápidos ajustes de los componentes, 5) minimización de paradas de producción, y 6) rápida sustitución de piezas.

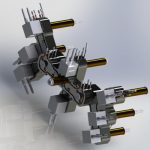

Los elementos normalizados más comunes son la guía de molde, el casquillo guía, el expulsor, el tornillo tope, la unidad de centraje, el anillo de centraje, la regla de deslizamiento, el fechador, el inyector curvado, la guía y casquillo de bolas, el retenedor corredera, la fuente de refrigeración, el serpentín de refrigeración y la cámara caliente, que se reflejan a continuación.

¿Qué es y qué aporta una cámara caliente?

Los sistemas de canal caliente se emplean para la inyección sin colada de piezas termoplásticas. Estos sistemas mantienen a temperatura de fusión todo el volumen que ocupa el bebedero, mediante resistencias que se controlan por un termo regulador conectado al molde. Básicamente existen dos tipos de cámara caliente: 1) de entrada abierta y 2) de entrada con válvula. Con la boquilla caliente, desaparece la mazarota que suele generarse con la colada fría tradicional. Además, el recorrido de masa se reduce en un 35%, lo cual implica la reducción del tiempo de ciclo una vez eliminada la parte más gruesa de la inyectada (la mazarota).

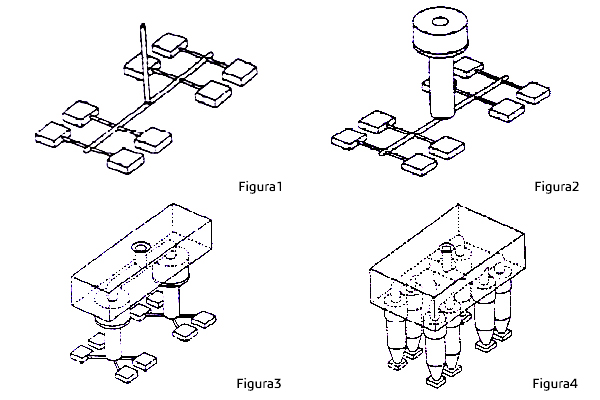

A continuación se puede observar, en la Figura1, un diseño clásico de 8 cavidades con colada fría. En la Figura2 se mejora este sistema con la boquilla caliente y dejando la misma distribución. En la Figura3 se utiliza un distribuidor y dos boquillas, con lo cual se reducen los recorridos; y en la Figura4 hay una boquilla caliente para cada cavidad, se trata de la entrada directa sin colada, siendo esta la solución óptima (desperdicio nulo y piezas idénticas).