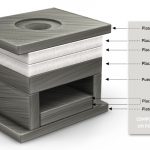

Las siglas IML corresponden al proceso de “In Mold Labeling”, es decir, etiquetado en molde. Se trata de una técnica basada en colocar una etiqueta pre-impresa en un molde que tiene la forma del producto final, por ejemplo, la forma de una tarrina de mantequilla. A la hora de insertar el material, éste se fusiona con la etiqueta y, durante el curado, toma la forma del molde. El resultado: la etiqueta y el envase se convierten en un solo producto.

En cuanto a procesos de producción, el IML de moldeo por inyección significa que la decoración del producto se lleva a cabo en el molde. Esta técnica se suele utilizar más comúnmente con polímeros termoplásticos y termoendurecibles. El proceso sería el siguiente: una etiqueta de IML se inserta en el molde y, durante el proceso de inyección, el polímero fundido inyectado se funde con la etiqueta. El resultado final es un envase decorado, producido en un solo paso.

Un ejemplo del etiquetado IML, de la empresa Verstraete

A continuación detallamos las ventajas que ofrece el etiquetado IML:

– Tiempos y costes de producción reducidos: el almacenamiento de recipientes en blanco para su posterior etiquetado desaparece, la decoración forma parte de la producción. Se eliminan los costes de almacenamiento y transporte para el etiquetado

– Calidad de impresión: las etiquetas pueden contener imágenes de alta resolución (normalmente en impresión offset) y se pueden decorar todos los lados del recipiente con una sola etiqueta

– Versatilidad del diseño: un mismo producto puede ser etiquetado con diversos materiales, tintas y lacas. Se trata de un elemento diferenciador que permite diversificar de una forma rápida, sencilla y sin coste adicional

– Reciclable: el envase y la etiqueta son del mismo material, por tanto, esto facilita su reciclado al no tener que separar ningún componente

– Resistente e higiénico: el envase resiste a la humedad y los cambios de temperatura, la etiqueta, al no ser un elemento individual, presenta mejores características técnicas que lo hacen ideal para productos congelados y refrigerados. Además presenta resistencia a arañazos, grietas o arrugas (que en este caso son inexistentes)

Toda esta información se encuentra ampliada en la web de la empresa Verstraete label solutions, que además está en constante innovación de esta técnica. Ofrece opciones de etiquetado IML metálico, con brillo o mate; IML a doble cara; IML pelable, que puede retirarse y el consumidor conserva el envase limpio si lo desea; IML de barrera, con protección contra la luz y contra el oxígeno; e IML de impresión digital producida a bajo coste y a corto plazo para que los clientes tengan muestras de su producto final.

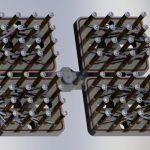

Un ejemplo del etiquetado IML a doble cara, de la empresa Verstraete

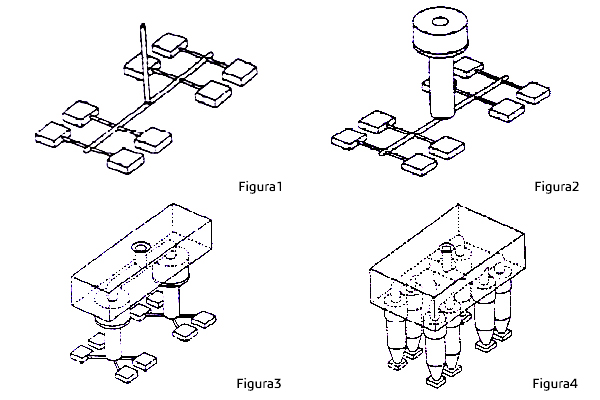

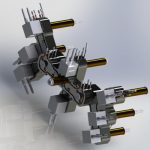

A la hora de colocar la etiqueta en el molde se utilizan robots que pueden clasificarse en tres categorías: robot de tres ejes y entrada superior o por encima; robot de entrada lateral; y robot de seis ejes. Si esta información es de tu interés, puedes ampliarla en este enlace sobre avances del IML.

– Robot de tres ejes: este es el más convencional, utilizado para las máquinas de inyección horizontales. La aplicación sería de entrada superior. El robot se puede utilizar para diversas operaciones de alta velocidad, tales como recogida de piezas, posicionamiento de etiquetas, carga de insertos, apilamiento, paletizado e inspección. Es un robot de fácil operación, mantenimiento y bajo consumo de energía

– Robot de entrada lateral: es un robot de un solo eje, dedicado a una aplicación específica, en este caso utilizado para los procesos de inyección IML que requieren ciclos más rápidos pero con restricciones de espacio. Ofrece velocidad muy alta para aplicaciones como colocar las etiquetas y remover piezas

– Robot de seis ejes: es utilizado para la automatización de máquinas inyectoras, tanto horizontales como verticales, incrementando la flexibilidad de operaciones aguas arriba y aguas abajo del proceso. Estos son empleados cuando existen restricciones de espacio y altura desde el piso al techo